In che modo le aziende potranno affrotare le nuove sfide nate nell’era della pandemia? Dallo studio coordinato da ECR Italia con il supporto dei team di ricercatori di LIUC Università Cattaneo e Politecnico di Milano nasce un “manuale operativo” che raccoglie, descrive e sistematizza le 360 iniziative anti-COVID messe in campo nel 2020 da produttori e retailer.

Il nuovo studio, presentato da GS1 Italy nel corso dell’evento online “COVID-19 nel largo consumo: vademecum per il new (ab)normal”, mette in evidenza gli effetti della pandemia sui diversi processi delle aziende del largo consumo in Italia e “fotografa” le azioni messe in campo per garantire la catena di fornitura nonostante il momento di difficoltà.

Le pratiche adottate

Ecco alcune delle soluzioni adottate in Italia: prioritarizzazione dell’assortimento, razionalizzazione dei formati, rallentamento nel lancio di nuovi prodotti e riduzione della complessità. E ancora, attivazione di fornitori alternativi di materie prime, packaging e prodotti finiti, ma anche creazione di scorte strategiche e ricerca di soluzioni alternative per il trasporto e il magazzino. E poi snellimento degli iter decisionali e switch dinamico tra stabilimenti produttivi, magazzini e punti di consegna delle merci. Fino alla ridefinizione dei calendari e dei planning di lavoro e maggior ricorso al trasporto intermodale, senza dimenticare la volata della digitalizzazione, con l’aumento dell’EDI, della raccolta di ordini da remoto e dell’e-commerce. Ma, soprattutto, una maggiore collaborazione tra attori della filiera grazie al rafforzamento delle relazioni e alla condivisione delle informazioni per far fronte insieme alle conseguenze della pandemia sulla supply chain.

«Abbiamo voluto approfondire le reazioni delle imprese di produzione e distribuzione dal punto di vista dei processi di filiera» afferma Silvia Scalia, ECR and training director GS1 Italy «e studiare le iniziative e le buone pratiche introdotte per ridurre gli impatti derivanti dalla pandemia e per assicurare la disponibilità dei prodotti lungo la filiera. L’obiettivo pertanto è stato quello di raccogliere e capitalizzare le esperienze direttamente dalle aziende e metterle a fattor comune per creare una base di conoscenza diffusa riguardo alle soluzioni e agli approcci adottati e adottabili in queste situazioni».

«Abbiamo raccolto direttamente dalle aziende le iniziative e le soluzioni collaborative che hanno adottato a causa della pandemia per garantire la business continuity e abbiamo razionalizzato questo patrimonio di informazioni secondo categorie ragionate per facilitarne la consultazione, la diffusione e la condivisione» spiega Giuseppe Luscia, ECR project manager di GS1 Italy. «Dalla raccolta, dall’organizzazione e dalla sistematizzazione di queste informazioni è nato il Vademecum presentato oggi, che mettiamo a disposizione di tutto il sistema come patrimonio di conoscenze condivise e come “manuale” operativo a garanzia della continuità del business e della gestione del rischio».

Il panel delle aziende coinvolte in questa ricerca comprende 21 operatori:

- Distribuzione: Bennet, Conad Adriatico, Conad Centrale, Conad Nord-Ovest, Coop Nord-Ovest, Esselunga.

- Produzione: Barilla, Bauli, Bolton, Cameo, Coca Cola HBC, Fater, Ferrero, FHP di R.Freudenberg, Heineken, Kellog’s, Lavazza, Mondelez, Nestlé, Ponti e Unilever.

Complessivamente, dall’analisi dei 21 casi di studio è emerso che, per rispondere alle sfide imposte dalla pandemia, le imprese del largo consumo hanno adottato 360 iniziative diverse, pari a una media di 18 iniziative per impresa. Nel 41% dei casi sono state pensate nella fase pre-COVID, nel 47% sono state sviluppate durante le settimane cruciali del primo lockdown nazionale e nel 12% dei casi sono state intese per essere attivate dopo la prima ondata.

L’adeguamento alle nuove esigenze imposte dall’emergenza sanitaria ha comportato in media per le aziende, nel bimestre marzo-aprile 2020, un aumento del 2-5% dei costi logistici rispetto allo stesso periodo del 2019.

«Le soluzioni sviluppate dalle aziende hanno riguardato soprattutto la semplificazione dei processi logistici e la velocizzazione dei processi decisionali» spiegano Fabrizio Dallari e Alessandro Creazza, del Centro sulla logistica e supply chain management della LIUC Università Cattaneo. «I nuovi rischi emergenti hanno richiesto di introdurre ridondanze nei sistemi, aumentandone la flessibilità e la fungibilità e abilitando una pianificazione dinamica al variare delle condizioni al contorno. In questo contesto la collaborazione di filiera si è confermata elemento cardine per garantire gli approvvigionamenti ed aumentare la resilienza nei processi order-to-delivery e demand-to-supply».

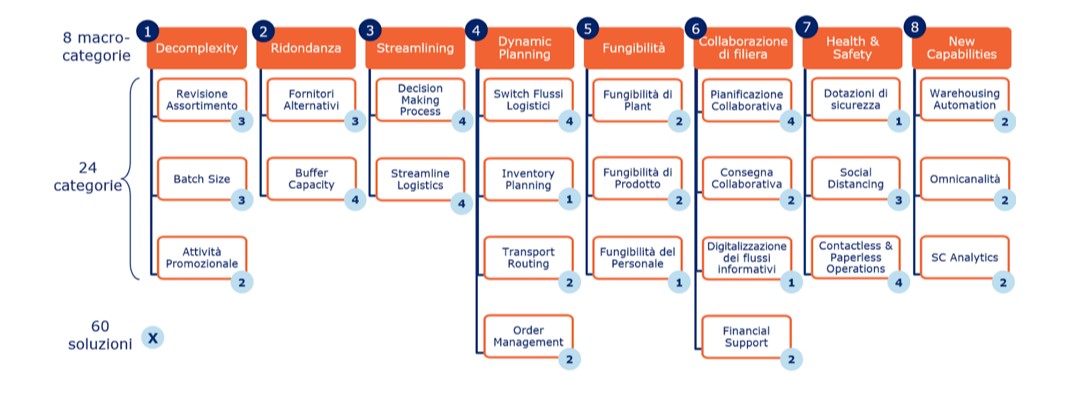

Il team dei ricercatori ha sistematizzato queste 360 attività disegnando l’albero delle soluzioni per la business continuity (Figura 1) – descritto puntualmente nel Vademecum – in cui:

- I tronchi rappresentano le 8 macro-categorie individuate.

- I rami le 24 categorie di soluzioni.

- Le foglie le 60 soluzioni operative adottate.

«L’80% delle aziende ha fatto leva su almeno 7 delle 8 macro-categorie individuate nello studio, mentre tra le 60 soluzioni ben 38 sono state adottate da tutte le imprese del campione, 19 sono state appannaggio delle aziende di produzione e 3 di quelle dei retailer» spiega Marco Melacini, professore di logistics management e direttore dell’Osservatorio Contract Logistics “Gino Marchet” del Politecnico di Milano. «Se nell’immediato le dotazioni di health & safety hanno consentito di rispondere ai rischi sanitari, per il futuro sono sempre più necessarie nuove capability che consentano di fronteggiare le nuove sfide per la filiera del largo consumo».

L’albero delle soluzioni

Le 8 macro-categorie individuate dal Vademecum GS1 Italy sono:

- Decomplexity: ridurre la complessità della supply chain, focalizzandosi sull’essenziale per utilizzare al meglio le risorse a disposizione (“Less is more”), ad esempio rivedendo l’assortimento per eliminare temporaneamente le referenze basso-vendenti oppure riducendo gli ordini relativi ad espositori, palbox o display pallet in favore di unità di carico standard non rilavorate.

- Ridondanza: disporre di risorse aggiuntive/alternative da attivare in caso di necessità per assicurare la continuità delle operations (“Just in case”), ad esempio aumentando lo stock di prodotti alto-vendenti nel caso di emergenza o attivando dei fornitori alternativi di materie prime e packaging.

- Streamlining: rivedere i processi di supply chain, specialmente in termini di decision making, per renderli più snelli e agili, operando “at the speed of relevance”, ad esempio riducendo la “burocrazia” o estendendo l’orario di ricevimento delle merci nei Ce.Di..

- Dynamic Planning: modificare in real time le scelte logistiche relative all’utilizzo e all’allocazione delle risorse, per incrementare adattabilità e flessibilità (“It is not the strongest that survives”), ad esempio allocando gli stock in modo dinamico nei diversi nodi logistici del network o ridefinendo i quantitativi da distribuire ad ogni cliente per garantire la disponibilità di prodotto a tutti.

- Fungibilità: aumentare la sostituibilità di articoli e sistemi produttivi, riducendo gli switching cost, per attivare rapidamente piani alternativi (“Design for resilience”), ad esempio standardizzando formati e confezioni dei prodotti destinati a mercati o canali differenti oppure allocando le produzioni su più siti alternativi in caso di necessità.

- Collaborazione di filiera: adottare comportamenti virtuosi nelle relazioni di filiera a beneficio di tutti gli attori coinvolti, ad esempio avviando logiche di collaborative planning, condivisione delle previsioni di domanda e aumento della visibilità lungo la filiera oppure riducendo i tempi di pagamento dei fornitori.

- Health & Safety: tutelare la salute e la sicurezza di dipendenti, fornitori e clienti per ridurre il rischio di contagio e garantire la capacità operativa (“Work hard, stay safe and make history”), ad esempio adottando tutti i sistemi di distanziamento oppure remotizzando e digitalizzando la raccolta degli ordini da parte della forza vendita.

- New Capabilities: sviluppare competenze innovative per migliorare la capacità di affrontare le nuove sfide (“Bridging the future”), ad esempio introducendo sistemi automatici di gestione del magazzino, potenziando l’e-commerce oppure adottando sistemi di supporto alle decisioni alimentati con dati storici per simulare gli scenari distributivi e fare analisi “what-if”.

La sintesi della ricerca delle soluzioni è stata pubblicata nel Bluebook “Un vademecum per il next normal. Lesson learned post Covid-19 nella filiera del largo consumo” disponibile gratuitamente sul sito di GS1 Italy.