È urgente ripensare i processi di gestione della domanda e della supply chain delle imprese alimentari italiane: per sostenere il valore di prodotti eccellenti senza essere sopraffatti dalla crescente complessità del mercato; per recuperare margine ed efficienza, sfruttando al meglio la capacità produttiva di impianti spesso sovradimensionati; per muoversi con successo verso nuovi confini.

Questo, in sintesi, quanto emerge dall’indagine realizzata da Gea Consulenti di Direzione e Asset, presentata in occasione del convegno Food Boost – Liberare l’eccellenza con la supply chain che ha visto la partecipazione di oltre 200 rappresentanti dell’industria del food&beverage, secondo settore manifatturiero a livello nazionale con 6.800 imprese e € 133 miliardi di fatturato.

Ma in quale misura essere eccellenti in questi ambiti costituisce un reale vantaggio competitivo, in particolare per lo sviluppo sui mercati esteri?

«Oltre la metà delle aziende continua a sprecare capitali perché non è in grado di realizzare previsioni accurate, che siano di supporto a una programmazione strategica e ottimizzata delle attività produttive. In un mercato globale sempre più esigente e complesso, non basta guardare a come si è sempre fatto in passato e non possiamo più permetterci che questo continui a penalizzare i nostri marchi», ha commentato Luigi Consiglio, Presidente di Gea Consulenti di Direzione. «È vitale rivedere con urgenza i processi di gestione dell’intera supply chain in un’ottica più evoluta, integrata e interfunzionale; una svolta necessaria per recuperare efficienza e accelerare la crescita della nostra industria alimentare, in Italia come all’estero».

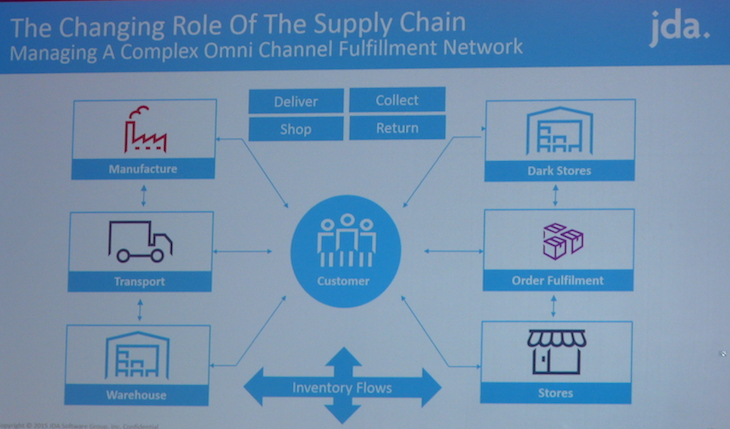

«Incremento della gamma, competizione sempre più sul tempo, pressione sulla riduzione dei costi e globalizzazione sono fenomeni che caratterizzano la maggior parte dei settori industriali; nel caso del food&beverage la complessità è enfatizzata dalla presenza di numerosi canali da servire contemporaneamente, tenendo conto delle rispettive specificità e da normative sempre più stringenti. Sfide sempre più difficili richiedono approcci sistemici e soprattutto progettualità, non solo nell’affrontare i percorsi di internazionalizzazione, ma anche nel recupero di efficienza dei sistemi produttivi e nel recupero di efficacia dei processi di pianificazione e programmazione della produzione e della catena di distribuzione» ha aggiunto Andrea Sianesi, Partner di Asset.

Il campione e le aree di indagine

L’indagine Gea-Asset ha preso in considerazione un campione selezionato di 30 aziende italiane – rappresentativo di tutte le categorie merceologiche dell’industria alimentare e di diversi livelli di grandezza e fatturato – analizzandone l’assetto organizzativo (dipendenze gerarchiche, responsabilità operative e gestionali, momenti di condivisione interna delle informazioni), le performance (livello di servizio erogato e impegno del capitale circolante) e le prassi adottate nella gestione dei processi di demand management e operations planning, nonché gli strumenti informativi a supporto.

In particolare, il panel di intervistati è composto in prevalenza di imprese del settore beverage (36%), seguito da caffè e dolciumi (20%), pasta e bakery (16%), carne e salumi (16%), latte e derivati (16%) e comparto ortofrutticolo (4%).

Più dell’80% sono aziende grandi (44% con più di 250 dipendenti) e medie (40% tra 50 e 250 dipendenti); in termini di fatturato, per il 36% delle imprese coinvolte è compreso tra 100 e 500 milioni di euro, per il 24% tra 50 e 100 milioni, superando il miliardo di euro nel 20% dei casi, per un giro d’affari complessivo di oltre € 20 miliardi. Per il 44% del campione, l’export rappresenta meno del 10% del fatturato e solo per il 16% la percentuale supera il 50%; mentre la quota derivante dalla Gdo rappresenta oltre la metà del fatturato per due terzi delle imprese, superando l’80% nel 40%. Tutte le aziende prese in esame – concentrate prevalentemente nel Centro-Nord Italia (28% in Lombardia, 24% in Emilia Romagna e 20% in Veneto) – hanno la produzione in Italia, di cui la maggior parte con 1 o 2 stabilimenti produttivi.

I risultati dell’indagine

Solo un terzo degli intervistati, infatti, si ritiene soddisfatto dei processi adottati attualmente dalla propria azienda e il 50% conferma di avere intrapreso una revisione di tali procedure, concentrandosi soprattutto sul demand management.

Di fronte alla diffusa incapacità di realizzare previsioni oculate, la grande maggioranza delle imprese sopperisce alla difficoltà di anticipare la domanda affrontando il mercato in ottica perlopiù reattiva. Se, da un lato, solo il 25% degli intervistati ritiene di avere una buona accuratezza delle forecast, dall’altro più dell’80% sostiene di avere performance eccellenti nella flessibilità di risposta al cliente, pagando tuttavia un costo elevato in termini di efficienza interna e di impegno di capitale circolante. Questa elevata variabilità e scarsa prevedibilità della domanda impatta fortemente sulle attività di pianificazione e sui processi produttivi, tanto che meno di un quarto delle aziende del campione riesce ad avere più di una settimana di orizzonte congelato.

Guardando agli aspetti che ad oggi contribuiscono a rendere soddisfatti il 30% dei rispondenti in materia di demand planning, a fare la differenza sono la raccolta di più informazioni bottom-up dalla forza vendita e sulle promozioni dei clienti (nel 90% dei casi), una maggiore frequenza di aggiornamento delle previsioni (più che mensile per il 65%) e l’utilizzo di algoritmi a supporto (75%). Aspetti che si riflettono anche sulle aziende più soddisfatte del proprio operations planning che, potendo contare su una buona accuratezza previsionale della domanda (63% degli intervistati) riescono a garantire alla produzione un orizzonte congelato (nel 75% dei casi) e, quindi, a limitare al minimo le inefficienze, pur rivedendo spesso i piani.

Tre modelli di gestione del rapporto domanda-supply chain

In generale, tuttavia, si rilevano livelli di maturità differenti nella definizione dei ruoli deputati a gestire l’interfaccia tra la domanda e supply chain. Oltre il 50% delle imprese coinvolte non ha un processo definito per il demand management, che risulta o del tutto inesistente (26%) oppure assimilato alle vendite (26%) denotando grande confusione circa i confini di responsabilità tra le varie funzioni aziendali. Laddove esiste un’unità dedicata alla gestione della domanda (48%), questa fa capo prevalentemente all’area Supply Chain (55%). Entrando nel dettaglio dei tre livelli:

– quando il ruolo del demand manager è inesistente, le performance aziendali sono basse, vi è una scarsa visibilità sul mercato in quanto le informazioni sono raccolte solamente dalle vendite, l’export conta per una piccola percentuale del fatturato (10% circa) e vi è una limitata incidenza delle promozioni.La maggiore preoccupazione di queste aziende risiede nel rispondere alla crescente complessità del settore.

– se è assimilato alle vendite, le performance sono mediamente buone, vi sono da 3 a 5 persone che se ne occupano ma vi è una forte distinzione tra chi ha la responsabilità di gestire il mercato rispetto a chi si occupa della supply chain, l’export conta per il 20%-30% del fatturato e vi è un’incidenza delle promozioni fino al 50%. La principale criticità per questo tipo di imprese consiste nel gestire in maniera efficace il coordinamento interno tra le diverse funzioni.

– laddove esiste un’unità dedicata, le performance sono alte e la funzione dispone solitamente di molte risorse, che realizzano previsioni raccogliendo informazioni attraverso meeting periodici interfunzionali e tenendo conto sia della BaseLine sia delle promozioni, che anche in questo caso hanno un’alta incidenza; l’export rappresenta oltre il 50% del fatturato e la produzione è spesso legata a un’elevata stagionalità. La difficoltà per queste aziende sta nel gestire al meglio la collaborazione con gli attori esterni della filiera (fornitori e retailer).

Il nodo dei sistemi informatici

Infine, alla luce della crescente necessità di amministrare grandi volumi di dati complessi, diventa fondamentale avvalersi di adeguati strumenti informativi che siano di effettivo supporto ai processi decisionali e operativi dell’azienda, in un’ottica quanto più integrata. Ciononostante, guardando al campione di imprese interpellate, si evidenzia un’elevata frammentazione anche nell’utilizzo dei sistemi informatici. Spesso la scelta di soluzioni diverse, che tendono a tenere separati il demand planning (DP) dall’operations planning (OP) ostacola l’adozione di un approccio realmente interfunzionale e flessibile. In particolare: il 23% degli intervistati utilizza Excel quale unico programma a supporto per entrambe le funzioni; i sistemi ERP sono utilizzati dal 18% per il DP e dal 27% per l’OP, sebbene molto spesso integrati con Excel (rispettivamente nel 75% e 83% dei casi); il 59% si avvale di un sistema verticale o software ad hoc per il DP, in linea con quanto accade per l’OP (50%), sempre sfruttando anche Excel per alcune funzionalità (62% DP vs 9% OP).

Il quadro complessivo che emerge dall’indagine GEA-ASSET sul food italiano è quindi quello di un settore in cui è sempre più forte l’esigenza di evolvere verso nuove prassi virtuose, che favoriscano l’adozione di un unico processo integrato di Sales & Operations planning, basato su: un ascolto più attento del mercato e dell’azienda stessa, per raccogliere le informazioni utili al processo su vari fronti, con rapidità e precisione; una maggiore collaborazione, sia tra le diverse funzioni aziendali sia verso l’esterno, con clienti e fornitori; una misurazione più efficace delle performance del processo e un nuovo approccio all’innovazione, che sappia guardare ad esempi eccellenti anche fuori dal proprio settore, per ripensare a proprio vantaggio le regole del gioco.